Современные промышленные предприятия активно внедряют цифровые технологии для повышения надежности и эффективности работы. Одним из ключевых направлений такой цифровой трансформации становятся беспроводные системы вибромониторинга, позволяющие контролировать состояние оборудования (вибрацию и температуру) в заданном временном диапазоне и минимизировать риски аварийных остановок.

Зачем необходимо контролировать вибрацию и температуру

Вибрация и температура являются одними из наиболее информативных параметров при оценке технического состояния оборудования. Изменение уровня вибрации и повышение температуры подшипников оборудования часто указывает на возможные проблемы, такие как дисбаланс ротора, повреждение подшипников, износ шестерен или дефекты вала. Если такие отклонения выявить заранее, можно предотвратить серьезные поломки и снизить затраты на ремонт.

Основные задачи, которые решает система мониторинга вибрации и температуры:

- раннее обнаружение неисправностей на этапе их зарождения;

- предотвращение внеплановых простоев и аварий;

- продление срока службы агрегатов за счет своевременного обслуживания;

- сокращение расходов на эксплуатацию оборудования;

- повышение уровня безопасности производственных процессов.

Таким образом, внедрение такой системы мониторинга позволяет перейти от незапланированного ремонта к предиктивному обслуживанию, где предприятие прогнозирует возможные проблемы и устраняет их до возникновения серьезных последствий.

Где применяются системы вибромониторинга

Такие решения актуальны практически во всех отраслях промышленности, где используется оборудование с подвижными элементами. Чаще всего мониторинг вибрации и температуры внедряется на объектах, где применяются:

- электродвигатели — от малых до мощных промышленных установок;

- вентиляторы и компрессоры — оборудование с высокой динамической нагрузкой;

- подвижные части механизмов: шестерни, валы, подшипники, муфты;

- прокатное и металлургическое оборудование, где важна бесперебойная работа и контроль за узлами в условиях повышенной нагрузки;

- насосные станции и агрегаты энергетического комплекса.

Использование датчиков вибрации и температуры на таких объектах позволяет выявлять даже незначительные отклонения и прогнозировать развитие дефектов задолго до выхода оборудования из строя.

Технологии и интеграция в цифровую среду

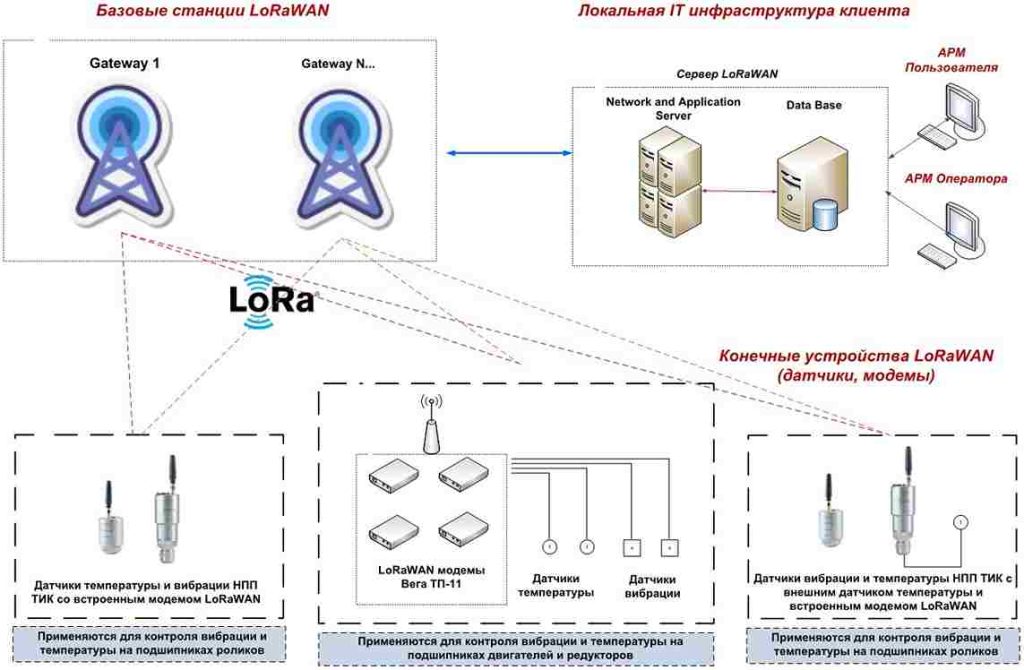

Современные системы строятся на базе беспроводных датчиков с поддержкой протоколов LoRaWAN и NB-IoT. Такие решения не требуют сложной кабельной инфраструктуры и легко масштабируются под задачи предприятия. Полученные данные передаются на сервер, где происходит их обработка, хранение и визуализация.

Особое преимущество заключается в возможности интеграции вибрационных систем с уже существующими корпоративными решениями: SCADA, MES и ERP. Это позволяет объединять мониторинг с другими цифровыми контурами предприятия, формировать единую информационную среду и автоматизировать принятие решений.

Преимущества для предприятия

Внедрение систем мониторинга вибрации обеспечивает целый ряд преимуществ:

- сокращение количества аварийных остановок и непредвиденных простоев;

- значительная экономия на ремонте за счет раннего выявления дефектов;

- возможность удаленного контроля состояния оборудования в любой момент;

- гибкость и масштабируемость решений — от одного агрегата до целого цеха;

- рост производственной эффективности и снижение рисков для персонала.

Кроме того, системы помогают вести автоматическую отчетность, формировать историю состояния оборудования и использовать данные для последующей аналитики и оптимизации процессов.

Краткие выводы

Система беспроводного вибромониторинга — это эффективный инструмент для предприятий, стремящихся повысить надежность и предсказуемость производственных процессов. Беспроводные датчики на базе LoRaWAN и NB-IoT позволяют контролировать работу электродвигателей, вентиляторов, прокатного оборудования и других агрегатов в режиме, близком к реальному времени. Интеграция с существующими системами превращает мониторинг в часть цифрового контура предприятия, обеспечивая переход от реагирования на поломки к прогнозированию.

Использование таких решений позволяет сократить поломки, снизить эксплуатационные расходы и обеспечить стабильность производства. Для современных промышленных предприятий это не только технологическое преимущество, но и важный шаг в направлении комплексной цифровой трансформации.